Kenőanyagok: A motorolaj II.A motorolaj összetétele |

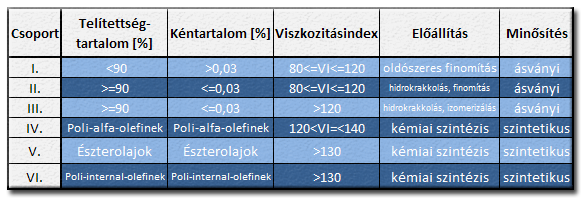

Az első három alapolaj-csoportot nyers kőolajból állítják elő. Ezekből vagy tisztán ásványi motorolajt, vagy - ha az alapolajt keverik szintetikus alapolajjal tulajdonságainak feljavítása céljából - félszintetikus kenőanyagokat készítenek. Az ásványi alapolaj jellemzőinek javítására használt szintetikus alapolaj - legtöbb esetben poli-alfa-olefin - mennyisége nem haladja meg a 30%-ot a félszintetikus kenőanyagokban. Ha a III. csoportba tartozó alapolajt a gyártás során nagymértékű finomításnak, hidrokrakkolásnak, izomerizációnak vetették alá (az így előállított alapolajt a III. csoporton belül szokás III+ jelöléssel kiemelni), akkor szintetikus technológiával előállított motorolajként is forgalomba kerülhet. A IV., V. és VI. alapolaj-csoportot mesterséges úton - részben már kezelt kőolajból, észtergázból vagy egyéb vegyipari félkész termékből - állítják elő.

|

|

|---|

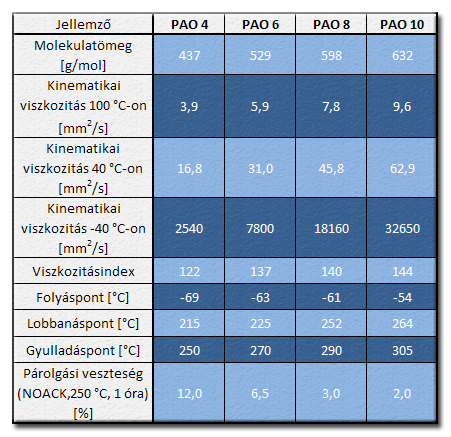

2. táblázat - PAO-k jellemző tulajdonságai forrás: Baladincz - Hancsók - Magyar - Pölzcmann: Környezetbarát motorolajok |

Észterolajok

Az észterolajok előállítására számos, különböző (természetes és szintetikus) eredetű és eltérő kémiai szerkezetű alkohol és karbonsav (pl. növényolaj-eredetű zsírsav) alkalmas. Ezért az észterolajok szerkezete is rendkívül változatos lehet, ez pedig nagyon eltérő tulajdonságú termékekhez vezet. A zsírsav (karbonsav) és/vagy alkohol szénláncának hosszúsága, elágazottsága és helye a szénláncban jelentősen befolyásolják az észterek különböző tulajdonságait (viszkozitás, viszkozitásindex, folyáspont). Természetesen az alapanyag minősége és a szintézis körülményei más alkalmazástechnikai jellemzőket (illékonyság, oxidációs stabilitás, hőstabilitás, hidrolitikus stabilitás) is alapvetően meghatároznak. Az észterképzési reakciók reverzibilisek, ezért az észterek elvben vízzel reagálva kiindulási sava(ka)t és alkohol(oka)t eredményezhetnek. Ez a hidrolízis, ami a hidrolitikus stabilitás jellemzője. Ennek sebessége a normális és a tárolási körülmények között kicsi, ezért a gyakorlatban is ritka. Néhány felhasználás esetében azonban mégis lejátszódhat, ekkor korróziót okozó savak is keletkeznek.

Az észterolajok használatának előnyei:

-

széles hőmérséklet-tartományban felhasználhatók (-50 °C-tól +350 °C-ig)

-

nagyon nagy természetes viszkozitásindex (SAE 0W- 30, 0W-20 motorolajok viszkozitásindex-növelő adalékok nélkül előállíthatók)

-

nincs nyírásból adódó veszteség, biolebonthatósági probléma

-

nincs biolebonthatósági probléma

-

poláris jelleg (kihangsúlyozott dipólusmomentum, ezért a szilárd felületek nedvesítése jó, ebből adódóan súrlódás- és kopáscsökkentés, cink- és foszfortartalom csökkentése)

-

természetes teherfelvevő képességük nagyobb, ezért kevesebb adalék kell nagyobb terhelés esetén

-

jó adalékoldó képesség

-

kisebb tüzelőanyag-fogyasztás

-

kedvező hatás gázállapotú emisszióra

-

hosszabb olajcsere-periódus

-

kisebb párolgási veszteség (azonos viszkozitásnál kisebb gőznyomás az észtermolekulák közötti összetartó erők -dipólus és van der Waals- miatt), ami kisebb részecskeemissziót eredményez (részszintetikus alapolaj kicserélése észterolajra kb. 30%-kal csökkenti a részecske-emissziót)

-

nagy hőstabilitás, különösen poliolészterek esetében

-

nagyobb lobbanáspont (kisebb tűzveszély)

-

levegővel képzett elegyekben a felső és az alsó robbanási határok közelebb vannak egymáshoz, ami kisebb robbanásveszélyt jelent

-

biológiai lebonthatóság (legtöbbjük nem veszélyezteti a természetes vizeket)

-

aromásmentesek (felhasználás közben sem képződnek többgyűrűs aromások)

Az észterolajok használatának hátrányai:

-

tömítésekkel való korlátozott összeférhetőség

-

szerkezettől függően kőolaj-eredetű alapolajokkal való korlátozott elegyedés

-

korróziós hatás veszélye

-

kopásgátló és EP adalékok adszorpciójának korlátozása a fémfelületen

-

vízérzékenység/kis hidrolitikus stabilitás

-

korlátozott festékekkel való összeférhetőség

Az észterolajok közül két jellemző olajt kiemelve:

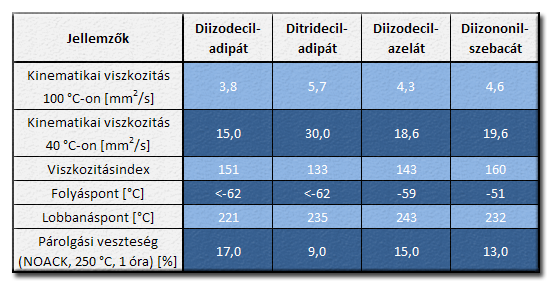

Diészter alapolaj: tulajdonságai közelítenek a PAO alapolajéhoz, de szerkezetileg változatosabb annál. Dermedéspontja alacsonyabb (-50 °C - -60 °C körüli), oxidációval szemben ellenálló (oxidációgátló adalékot ennek ellenére igényel), jó oldó- és tisztítóképességgel rendelkezik, poláris, felületaktív. Lobbanáspontja a dipólusmolekulák között - a normál molekuláris Wan der Waals erő mellett - fellépő intermolekuláris erők miatt nagy. Hőstabilitása kisebb, mint a PAO alapolajé.

Különböző viszkozitású diészterek néhány minőségi jellemzője:

|

|---|

| 3. táblázat - Diészter alapolajok jellemző tulajdonságai forrás: Baladincz - Hancsók - Magyar - Pölzcmann: Környezetbarát motorolajok |

Poliészter alapolaj: a diészter alapolajhoz hasonló tulajdonságokkal bír, de komplexebb struktúrájú. Egyes poliészter alapolajok dermedéspontja eléri a -70 °C-t. Viszkozitásindexe igen magas, 160 körüli (adalék nélkül!). Kémiai- és hőstabilitása jobb, mint a diészteré. Szintén felületaktív.

Poli-internal-olefin (PIO) alapolaj

ATIEL (Association Technique de L'Industrie Européenne des Lubrifiants) által 2003-ban bevezetett alapolaj, a gyakorlatban kevésbé elterjedt. Molekulaszerkezete eltér a PAO-tól. Magas viszkozitásindex, jó oxidációs és termikus ellenálló képesség, alacsony párolgási tulajdonság jellemzi. Nem felületaktív, előállítása olcsóbb, mint a PAO alapolajé.

Az adalékok

Az adalékok - az alapolaj mellett - a kenőolaj fő összetevői. Az alapolaj egyes tulajdonságait módosítják vagy hatásukat csökkentik/növelik vagy új tulajdonsággal ruházzák fel azt. Számottevő mértékben képesek befolyásolni az alapolaj jellemzőit. Vagy önmagában vegyítenek 1-1 adalékot az alapolajjal, vagy úgynevezett adalékcsomagban (package-ben) keverik az olajhoz. A leggyakoribb adalékok:

-

detergensek

-

súrlódáscsökkentők

-

viszkozitás-módosítók

-

korróziógátlók

-

oxidációgátlók

-

kopásgátlók

-

folyáspont-csökkentők

-

habzásgátlók

-

tömítésregenerálók

-

fémdezaktivátorok

-

EP adalékok

-

diszpergens adalékok

-

paraffin-mentesítők

Az adalékokkal szembeni követelmények

Jó elegyedési és oldódási tulajdonsággal rendelkezzenek

Az adalékoknak mind az alapolajban, mind egymásban oldhatónak kell lenniük, megfelelő elegyedési tulajdonsággal kell hogy rendelkezzenek. Fontos, hogy ne váljanak szét fázisokra, ne csapódjanak ki az olajból.

Nem károsíthatja a motor tömítéseit, tömítőanyagait

Ez természetesen vonatkozik az alapolajra is. Sem egymással, sem a motor tömítéseivel nem léphetnek káros kémiai reakcióba.

Mechanikai igénybevételek elviselése

Az adalékoknak az alapolajhoz hasonlóan ki kell állniuk a mechanikai igénybevételt (pl. a siklócsapágyaknál fellépő nyíró igénybevételt) a teljes olajcsereperiódus alatt, azaz tökéletesen el kell látniuk feladatukat az előre meghatározott élettartamuk során. A minőségi olajokat többnyire úgy méretezik, hogy a megadott csereperiódus időn túl is képes legyen egy bizonyos üzemóráig feladatát kifogástalanul ellátni.

Az adalékok nem deaktiválhatják a katalizátort

Egyes adalékok, mint például a foszfor túlzott alkalmazása deaktiválhatja a katalizátor aktív felületét, így annak hatásfoka és élettartama csökkenhet. Ennek elkerülésére az adalékok mennyiségét ebből a szempontból is optimalizálják.

Környezetvédelmi szempontok

Az adalékanyagoknak lehetőleg kevésbé környezetkárosítónak kell lenniük. Azoknak az anyagoknak, adalékoknak a mennyiségére, melyeket sem helyettesíteni, sem nélkülözni nem lehet (például klór), határértékeket írnak elő.

A fontosabb adalékok

Kopásgátló adalékok (antiwear additives, AW)

A kopásgátló adalék a fémek felületén filmet képez, amely először fizikailag adszorbeálódik, majd a hőmérséklet és a nyomás növekedésével - a vegyes súrlódási tartományban - a súrlódó felületekkel kémiai reakciók révén erősen összekapcsolódik. Ezt főleg nagyon reakcióképes bomlástermékei teszik lehetővé. A kémiai kötések kialakításában döntő szerepet játszanak a fém felületén levő atomok és a szerves vegyületek közötti elektronátmenetek. Ezek egy könnyebben nyírható érintkezési felületet képeznek, és a sikló felületek közötti közvetlen fémes érintkezést (felületi csúcsok közvetlen kopását) megakadályozzák. A kopásgátló adalékok kémiai szerkezete leegyszerűsítve két fő részből áll: egy poláros fejből és egy apoláros szénhidrogéncsoportból. Az előbbi a felületaktív csoport (foszfor- és/vagy kén- és/vagy nitrogén- és/vagy oxigéntartalmú), ami a fémfelület felé orientálódik, míg az oleofil rész (szénhidrogénláncot tartalmaz) az olajban van. A leggyakoribb képviselőik lehetnek fémtartalmúak és hamumentesek is. Működési hőmérséklettartományuk alsó határa 60-80 °C. Fő feladatuk a vegyes súrlódás esetén bekövetkező kopás csökkentése. Az egyik legismertebb AW adalék a cink-dialkilditiofoszfát (ZDDP). A cink-dialkilditiofoszfátok kiváló kopásgátló hatását már kb. 60 éve felismerték. Ezek a legjobb, legolcsóbb, leggyakrabban használt kopásgátló adalékok. Jó oxidációgátló és korróziógátlók is egyúttal, de csak enyhébb körülmények között (hidrodinamikai és vegyes kenés) hatékonyak. Először fiziszorpcióval a fémfelülethez kötődnek, majd termokémiai reakcióval (oxidáció, bomlás, hidrolízis egymás mellett) foszfátüveg képződik, ami a fémfelületet bevonja és kitölti az egyenetlenségeket. Ez a film csökkenti a súrlódást, megakadályozza az összehegedést (adhéziós kopás). Korlátozott nyírási ellenállása miatt a fémfelülethez csak adott mértékig képes tapadni, így a nyírás áldozatává válik. Sajnos nagy nyomáson és/vagy terhelésnél és/vagy hőmérsékleten elvesztik hatékonyságukat. Újabban - kiváló detergens-diszpergens hatásuk mellett - jó súrlódás- és kopáscsökkentőnek találták a molibdén tartalmú poliizobutilén-szukcinimideket is.

Súrlódáscsökkentő adalékok (Anti Friction additives)

A súrlódáscsökkentő adalékok olyan felületaktív anyagok, amelyek befolyásolják a súrlódási együttható értékét a határkenés körülményei között. Ezek az adalékok fizikai erőkkel (például adszorpcióval) vagy gyenge kemiszorpcióval felületi réteget képeznek. Ennek vastagsága, erőssége kisebb, mint a kopásgátló adalékok és a fémfelület között kémiai reakció eredményeképpen kialakuló film. Ennek ellenére a súrlódáscsökkentők által kialakított réteg képes a (sikló) felületeket egymástól elválasztani, és így csökkenteni a súrlódási együtthatót. Ennek értéke 0,01-0,02, ami még egy nagyságrenddel nagyobb a hidrodinamikai kenés együtthatójánál (0,001-0,006). Egy készre formulázott motorolaj 0,12-0,18 súrlódási együtthatóját súrlódáscsökkentő adalék alkalmazásával 0,06 és 0,08 közötti értékre lehet csökkenteni. A súrlódáscsökkentő adalékok jelentősége az utóbbi 10 évben különösen megnőtt az energiatakarékos motorolajok gyártásakor. Több kutató is beszámolt a molibdénvegyületek (pl. molibdén-ditiokarbamátok) és a cink-dialkilditiofoszfátok szinergetikus hatásáról. Ennek egyik magyarázata, hogy a molibdén bediffundál az érdesség csúcsaiba és nagy terhelés hatására alakítható eutektikumot képez. A fémorganikus vegyületek súrlódó polimer képződéshez is vezethetnek, vagy a kénvegyületekből a tribokontaktusokon MoS2 keletkezhet. Ezen adalék(ok) alkalmazásával nemcsak a motorhajtóanyag-fogyasztás csökkenthető (költségcsökkentés, energiahordozókkal való takarékosság), hanem kisebb lesz a motor általános emissziója is.

EP adalékok (Extreme Pressure additives)

Nagy terhelésnek kitett motorok esetén EP adalékolt olajra lehet szükség. Ezek az aktív vegyületek (Cl, P tartalmúak) igen nagy nyomás - ebből származik a nevük: EP-extreme pressure -, illetve magas hőmérséklet esetén is fokozott kenőképességet biztosítanak. Használatuk kiemelt figyelmet igényel, mivel az aktív vegyületek erősen környezetszennyezőek.

Viszkozitás-módosító, viszkozitásindext növelő adalékok (V mofifiers, VI improvers)

A fentiekben már említésre került, a szintetikus alapolaj több előnyös tulajdonsággal is rendelkezik az ásványolajjal szemben. Egyik ilyen tulajdonság a magasabb viszkozitásindex. Ennek jelentőségéről a cikksorozat IV. részében részletesen szó esik. Elöljáróban annyit, hogy a hőmérséklet növekedésekor a viszkozitás exponenciálisan csökken, azonban a kenőanyagnak gyakran széles hőmérsékleti tartományban kell megfelelő kenést biztosítania, emiatt a viszkozitás hőmérsékletfüggésének ismerete nagyon fontos. Az a jó kenőanyag, amelynek a viszkozitása a hőmérséklet-változás hatására kevésbé változik, viszkozitási indexe magas. A kívánt viszkozitási tulajdonságot megfelelő gyártási eljárással és gondosan megválogatott adalékolással módosítani lehet és kell. Hagyományos gyártási eljárással készült ásványi eredetű alapolajnál ehhez nagyobb mennyiségű adalékanyagra van szükség mint szintetikus alapolaj esetén.

A viszkozitás-módosító adalékok működésének mechanizmusa: kis hőmérsékleten a hosszú láncú polimermolekulák

gombolyagokat képeznek, amelyek a folyást nem, vagy

alig akadályozzák. Nagyobb hőmérsékleten a gombolyag

kötegekké (szálakká) alakul a felgyorsuló molekulamozgás

következtében, amelyek a folyékonyság ellen hatnak.

Tehát a polimer oldhatósága (duzzadása, gombolyagának

fellazulása és felbomlása) nagyobb hőmérsékleten

nagyobb, és ez akadályozza az alapolaj viszkozitás-csökkenését

a hőmérséklet-emelkedés hatására. A fonalszerű

molekulák a különböző lazaságú gombolyag, vagy spirális

alakú molekulákhoz képest nagyobb viszkozitás-növekedést

okoznak. E hatások (jelentős viszkozitásnövelés

- vastagító hatás - nagy hőmérsékleten és minimális

mértékű kis hőmérsékleten) kihasználása teszi lehetővé a többfokozatú

motorolajok előállítását. Az ilyen kenőolajok

biztosítják a könnyű indíthatóságot (és kopásvédelmet)

alacsony hőmérsékleten, és a megfelelő mértékű kenést

(megfelelően nagy viszkozitást) magas hőmérsékleten.

Fémtartalmú és hamumentes detergens, diszpergens adalékok (DD additives)

Nagyon fontos szerepük van. Feladatuk a keletkező korom és egyéb, olajban oldhatatlan termékek lemosása a felületekről és diszpergálása, kolloid szuszpenzióban tartása, lebegtetése, annak céljából, hogy ezeket az olajszűrőben le lehessen választani, illetve ne tapadjanak meg a fém felületén. A fémtartalmú detergens-diszpergens adalékokat gyakran a hamutartalmú jelzővel együtt használják, mert a fémek hamuképző komponensek. A hamutartalmú DD adalékok fő feladata a kenőolaj elsavasodásának hátráltatása mellett a tükrösödés (olajeredetű, általában vízoldható - henger, dugattyú, égéstér) és a szén- és lakkszerű (hajtóanyag-eredetű, acetonban oldódó - szelepemelők, dugattyúgyűrűk) lerakódások csökkentése a dugattyúkon, a gyűrűbesülés stb. megelőzése szigorú, nagy hőmérsékletű üzemelési körülmények között. A lerakódások képződését peptizáló hatásukkal akadályozzák meg, azaz az idegen szilárd részecskéket (vas- és lakk-képzők, szennyezések, oxidációs termékek stb.) poláris részükkel körülveszik, és lebegésben tartják. Ezért azok nem tudnak kiülepedni a fémfelületre és különböző lerakódásokat kialakítani. Ezen kívül a 0,01 és 0,1 mikrométer közötti szennyezéseket a DD adalékok apoláris részei olyan tömören veszik körül, hogy azok összekapcsolódását és összetapadását megakadályozzák. Az így keletkező szerkezetet micelláknak nevezik. Az olaj technikai adatlapján az alkalmazott DD adalékok mennyiségének és minőségének (fémtartalmú vagy hamumentes) indikátora lehet a teljes bázisszám (TBN). A magas TBN érték jó savasodás-ellenálló képességet jelöl, egyúttal utalhat az olaj magas szulfáthamu képződési hajlamára, ha az nincs külön feltüntetve. A feltételes módnak ebben az esetben nagy jelentősége van, mivel az újabb fejlesztések arra irányulnak, hogy a fémtartalmú adalékokat a lehető legnagyobb részarányban hamumentesekkel váltsák ki, így a fenti összefüggés (magas TBN érték -> nagy hamuképződési hajlam) nem minden esetben állja meg a helyét. Az olaj technikai adatlapján feltüntetésre kerülő jellemzők részletezésére a cikksorozat V. részében kerül sor. A hamumentes detergens-diszpergens adalékok jelentős mértékben hozzájárulnak a motorolajok csereperiódusának növeléséhez. Ez nemcsak felhasználói költségmegtakarítást, hanem környezetvédelmi előnyt (pl. csökkenti a használtolaj mennyiségét és megsemmisítésének, újrafelhasználásának problémáját) és energiaforrásokkal való takarékosságot is jelent.

Habzásgátló adalékok

A habzásgátló adalékok feladata a bomlástermékek miatt megnőtt felületi feszültség csökkentése. Az olajhab keletkezését el kell kerülni, mert egyrészt kenési kimaradás léphet fel, másrészt a kenőanyag megnövekedett felületén az oxidáció könnyebben lejátszódhat. Ezek a vegyületek az olajban levő lég(gáz)buborékok felületén (a buborékokat a folyadékfázistól elválasztó felületi hártyán) adszorbeálódva csökkentik a határfelületi feszültséget (a hártya stabilitását), és így megszakítják azt. A habzásgátlóknak nem szabad az olajban oldódniuk, és nagyon finoman eloszlatottnak kell lenniük, mert idegen anyagként a buborékok vékony folyadékhártyáiba be kell épülniük, aminek hatására megváltozik a határszög, és a felületi feszültség csökken, az olajhártyácska összetartása megszűnik és a buborék szétpattan. A habzásgátlók hozzájárulnak az olaj öregedésének, viszkozitás-növekedésének és az összenyomhatóság-növekedés mérsékléséhez, illetőleg ezek megelőzéséhez; csökkentik az olajveszteséget és a nem megfelelő kenés veszélyének lehetőségét. Adalékolási koncentrációjuk nagyon alacsony: 0,1-10 ppm.

Korróziógátló adalékok

A kenőolajok jelenlétében a korrózió sajátos formái alakulnak ki. A korrózió mértéke jelentősen függ a körülményektől (hőmérséklet, nyomás, oxidáló atmoszféra, savas gázok, folyadékok, reakcióképes vegyületek). A motorok esetében főleg a súrlódási és a kenéstechnikai korrózió alakul ki, de szerepe van a külső, ún. környezeti (atmoszférikus) korróziónak is. A korróziós inhibitorok feladata, hogy megvédjék az acélt, valamint a többi fémet a korróziós támadásoktól, részben a fémfelület bevonásával, részben pedig az agresszív vegyületek hatástalanításával. A kellő mértékű korróziógátló hatás elérésére a motorolajokban általában mindig szükséges szintetikus korróziós inhibitorok alkalmazása, még a hagyományos kőolajeredetű alapolajok esetében is, amelyek ugyan tartalmaznak kevés korróziógátló hatású vegyületet is. A korróziós inhibítorok egy adszorpciós vagy kemiszorpciós film létrehozásával meggátolják a víz, oxigénmolekula felülethez jutását, illetve a savas termékeket (SO2, SO3, NOx) semlegesítik.

Oxidációgátló adalékok

Az oxidációs stabilitást növelik. Az oxidáció mindenképpen káros, mert a reakció terméke savas kémhatású, nagyobb viszkozitású, általában lakkszerű vagy iszapszerű lerakódást okoz. A motorolajok esetében is spontán végbemegy az öngyorsító oxidáció, aminek eredménye a gyantásodás, üledékképződés stb., vagyis az öregedés. A szénhidrogének folyadékfázisú oxidációja szabad gyökök keletkezésével induló és lefolyó autokatalitikus folyamat. Az oxidációgátló adalékok (oxidációs inhibitorok) kémiailag aktív vegyületek, amelyek könnyen oxidálódnak és az oxidációs láncreakciókat kiváltó gyököket deaktiválják, és így megakadályozzák vagy késleltetik a szerves anyagok öngyorsító, ún. autooxidációját, a kenőanyagok öregedését. A kőolajeredetű alapolajok az egyre nagyobb mértékű finomítás hatására napjainkban már egyre kevesebb természetes inhibitort (kén-, nitrogén- és oxigéntartalmú vegyületeket) tartalmaznak. A hagyományos technológiákkal előállított paraffinos alapolajokban határozták meg a természetes oxidációgátlók leginkább kedvező mennyiségét. Az új összetételű alapolajok gyártásakor azonban ezeket a vegyületeket eltávolítják. Ezért a szintetikus oxidációgátlók szerepe egyre nagyobb lett.

Tömítéseket duzzasztó adalékok

A hidrokrakkolással előállított alapolajok, egyes szintetikus alapolajok a tömítőanyagok bizonyos rugalmasságát biztosító komponenseit képesek kioldani. Ennek következménye a tömítések rideggé válása, méretük és tömítő hatásuk csökkenése. Ennek ellensúlyozására ún. tömítéseket duzzasztó adalékokat alkalmaznak. Ilyen adalékok a dioktil-szebacát, -ftalát, dihexil-ftalát, tridecilalkohol stb., amelyek a szintetikus alapolajok csoportjába tartoznak. Az első szintetikus motorolajok tömítést károsít(hat)ó hatása sajnos annyira beleivódott a köztudatba, hogy a mai napig sokan erre (az időközben már kiküszöbölt) hátrányra hivatkozva ódzkodnak a teljesen szintetikus kenőanyagok alkalmazásától.

Fémdeaktivátorok

A fémdeaktivátorok tulajdonképpen oxidációgátlók, képesek viszonylag stabil komplex vegyületeket (kelátokat) képezni a fémekkel. Hatásukat az olajban levő fémionok (főleg a réz) passziválásával fejtik ki, ezzel gyengítve illetőleg megakadályozva a fémek oxidációt gyorsító hatását.

Illékonyság-módosító adalékok

Csökkentik az olaj könnyebb összetevőinek párolgását, ezzel elősegítve a kenőanyag összetételének közel azonos szinten tartását, besűrűsödésének, folyósság-módosulásának elkerülését, a kipufogógáz károsanyag-emissziójának csökkentését.

Alkalmazhatósági hőmérséklettartományt kibővítő adalékok

A kenőanyagok széles hőmérséklet-tartományban történő alkalmazását korlátozhatja, ha nem kellően magas a lobbanáspontjuk, illetve nem kellően alacsony a dermedéspontjuk. A dermedéspont-csökkentők hamumentes szerves vegyületek, amelyek a paraffinos alapolajokban levő paraffinkristályokat körülveszik, és így megakadályozzák azok növekedését; ezáltal gátolják a paraffinkristályok kölcsönhatásának kialakulását, olajadszorbeáló és gélképző hajlamát, másként mondva a viszkozitás túlzott növekedését. 8-10 °C dermedéspont-csökkenés érhető el pl. 0,05-1% koncentrációban alkalmazott metakrilát-polimerrel.

Tapadóképességet fokozó adalékok

A tapadóképességet a polaritás határozza meg. A poláros anyag a poláros felületen tapad jól, míg az apoláros az apolároson. Mivel a fémen többnyire poláros (oxid) réteg található, amelyen az apoláros (szénhidrogén) kenőolaj nem tapad jól, ezért a szénhidrogén alapú kenőolajokhoz tapadó képességet javító adalékokat kevernek. Ilyen adalék pl. az észter, melynek tapadóképessége kiváló.

Teljesítményszint-növelő adalékok

A teljesítményszintet biztosító adalékokat általában adalékpackage formájában adják az alapolajokhoz. Ezen adalékcsomag jellemző összetétele a következő: diszpergens: 40-50%, detergens: 15-28%, kopásgátló: 8-12%, súrlódásmódosító: 1-2%, oxidációgátló: 5-15%, korróziógátló: 1-2%, tömítéseket duzzasztó adalékok: 0-0,5%, és hígítóolaj: 10-20%. Ezek az adalékcsomagok hatékonyság szempontjából kiegyensúlyozottak, így az utóadalékolás nem ajánlott.

Konklúzió

A motorolaj komplex kőolajipari termék. Az optimális alapolaj és adalékanyag-koncentrátum összeállítása hosszú kutató-fejlesztőmunka eredménye. A járműtulajdonos által utólagosan az olajba öntött további adalékanyagok a gondosan megtervezett összetétel megváltozását okozzák. A "házi" utókezeléssel az olajba juttatott anyagok reakcióba léphetnek a bázisként szolgáló olajjal, annak adalékaival, ezáltal lerakódásokat, bevonatokat, viszkozitás-módosulást, teljesítőképesség-csökkenést okozva. Ezért minden körülmény között kerüljük az olajok utólagos adalékolását! Az utólagos adalékolás helyett válasszunk inkább prémiummárkás, lehetőleg minimum félszintetikus kenőanyagot!

A cikksorozat következő részében az ásványi és szintetikus olajok közötti főbb különbségek részletes ismertetésére kerül sor.

Észrevételed, javaslatod, kérdésed van a cikkel kapcsolatban? Ide kattintva megírhatod!

Felhasznált irodalom:

1, Gépjárműszerkezetek - Műszaki Könyvkiadó

2, Belsőégésű motorok folyamatai - dr. Kalmár István, dr. Stukovszky Zsolt

3, BME - Közlekedésmérnőki Kar - Műszaki kémia - órai jegyzet

4, Opie Oils - Oil man

5, Környezetbarát motorolajok - Baladincz Jenő - Hancsók Jenő - Magyar Szabolcs - Pölzcmann György

6, ZPlus - Techbrief - Oil Base Stocks

7, Michael Kaufman - Motor Oil Bible

Nyilatkozat:

Az oldalon közzétett információk tájékoztató jellegűek és felelősségvállalás nélkül kerültek közlésre. Eltérés esetén a gépjármű és a kenőanyag gyártójának álláspontja az irányadó. Az Engine Oils program használatából eredő bárminemű közvetett vagy közvetlen kárért nem terheli felelősség a program készítőjét. Az Engine Oils szoftver - és másolatainak - tulajdonjoga a program készítőjét illeti meg. A program használatával a felhasználó a felelősségvállalási kritériumokat és a tulajdonjoggal kapcsolatos információkat tudomásul veszi.